外窗、外墙为何总渗漏?

外窗外墙渗漏可谓是建筑工程中最为常见且头疼的通病之一,一旦发生后期很难整改,这就需要在施工中便针对外窗渗漏的原因全面分析,相应采取对策进行彻底防治。以下总结整理了外窗外墙渗漏的八个原因,辅以图片示例进行分析,并给出应对措施,大家可在施工中对照并参考实施,打造无渗漏问题工程。

一、框体与洞口之间缝隙过大,发泡剂无法填塞密实:

副框与洞口之间缝隙过小,无法嵌缝:

框体塞缝前保护膜未撕除:

固定木楔未取出,发泡剂外漏:

【原因分析】

1、框体安装之前,未及时进行洞口偏差的处理,导致出现缝隙过大或过小的情况。

2、框体安装后,塞缝之前,未进行及时清理灰渣,导致塞缝不密实。

3、塞缝时,未及时撕除窗体保护膜,窗体保护膜后期撕除时,产生裂缝。

4、发泡剂固化前,未能及时用手或专用工具处理溢出胶体,后期刀片切割,导致产生渗水路径。

5、塞缝材料固化后,未及时取出临时固定的木楔,产生渗水通道。

【应对措施】

技术措施:

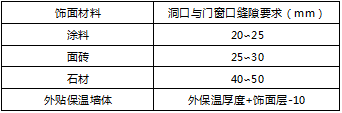

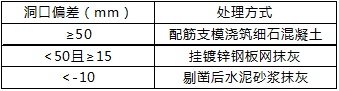

1、结构施工之前,应依据外墙做法,确定洞口尺寸:

2、结构施工过程中,应随层及时进行洞口偏差的处理,处理标准如下:

验收重点:

1、洞口偏差处理;

2、塞缝前的清理;

3、塞缝后质量检查;

4、打胶质量检查。

管理措施:

1、结构施工前,外门窗洞口尺寸技术确认;

2、建立严格洞口移交验收程序;

3、以樘为单位的“四步”检查控制体系。

二、45度斜拼拼缝不严:

角部组角胶不到位:

型材破损:

框料变形接缝不严:

【原因分析】

原材问题:

型材选择不当,铝合金窗壁厚薄,塑钢窗未按规定设置增强型钢。

安装问题:

同墙体的连接方法不当,框体四周未填嵌软质材料,形成“伸缩缝”。

拼樘料同墙体未作可靠的连接固定,安装连接点间距随意。

成品保护问题:

工序安排倒置、框体安装完成后,外装尚存大量工作,且成保不到位、材料运输、人员出入造成破坏。

开启扇安装后,未能及时安装五金,大风天气撞击后,导致框体变形。

【应对措施】

技术措施:

1、依据规范进行型材进场验收:

同一规格、类型的外门窗,每百樘为一个检验批。

高层外门窗,每一检验批至少抽检10%,且不得少于6樘。

2、框体与洞口的连接点设置:距角部应小于200mm;连接点间距应小于400mm,且均匀布置。

3、框体与洞口塞缝推荐做法:底部防水砂浆塞缝,两侧及顶部发泡聚氨酯塞缝。

验收重点:

1、进场材料验收。

2、框体与连接点位置。

管理措施:

1、框料安装完成后,应采取有效成保措施。内外窗口收口前,再撕除保护膜。

2、设置专门出入口,规范外装材料、人员的进出管理。

3、框体安装、开启扇安装及五金安装,门窗安装单位均需安排专人进行维护。

三、采光窗顶部玻璃直接与装饰面连接,未探入结构面;立面构件或饰面层施工存在偏差,导致缝隙过大;产生渗漏:

【原因分析】

1、工序错误:

外立面保温层/饰面层施工完成后 ,进行采光窗的安装,导致采光窗顶部玻璃与保温层/饰面层直接相连,产生渗漏通道。

2.工艺错误:

墙体偏差大,采光窗顶部玻璃与墙体间缝隙过大,打胶后胶体变形,产生渗漏隐患。

采光窗外窗边缘部位探出过短,造成潲雨渗漏。

【应对措施】

技术措施:

1、明确工序安排:

①采光窗上部及周围保温层后做。

②窗体主框现场实测后,偏差调整后,再进行加工安装。

③窗体顶部与墙体交接,预留10mm缝隙,缝隙处泡沫棒填塞后,采用嵌缝油膏封闭。

④窗体部位保温层及饰面层完成后,窗体顶部玻璃与饰面层之间,打耐候胶收边。

2、采光窗外窗边缘部位探出距离不小于100mm,防止潲雨渗漏。

验收重点:

1、窗体顶部与墙体交接部位的封闭质量。

2、采光窗施工完毕后,必须进行淋水实验。

四、外窗台倒坡或高于内窗台,排水不畅产生渗漏:

外窗台未考虑装饰线条安装的影响,明显高于内窗台:

【原因分析】

1、洞口结构留置时,未考虑饰面层及保温层的厚度要求。

2、结构阶段施工本身存在误差。

3、外立面施工时,未提前对不同立面的洞口标高误差进行纠偏,当窗下口存在水平贯通线条时,误差累计,造成外高内低。

【应对措施】

技术措施:

1、主体结构施工前,应结合外墙保温及饰面层做法,综合确定各个洞口的施工尺寸。

2、结构施工阶段,窗洞口模板可适当考虑对外找坡。

3、外立面窗下口存在水平贯通线条时,应在结构施工阶段,严控各洞口的水平标高;装饰线条安装前,应对存在的误差进行及时纠偏。

4、外窗的窗台外侧必须低于内侧不小于10㎜,且外窗台向外坡度≥5%。

5、外窗洞口推荐企口做法。

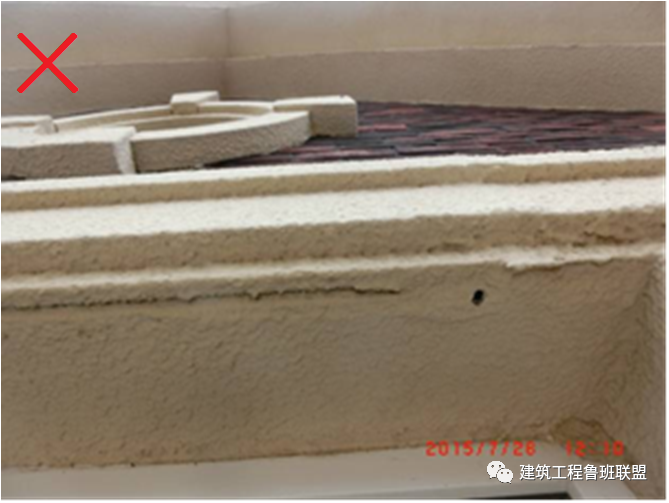

五、涂料覆盖滴水线:

滴水线留置过浅:

未设置滴水线或鹰嘴(涂料饰面):

未设置滴水线或鹰嘴(石材饰面):

【原因分析】

1、施工时,滴水线固定不牢,造成脱落失效。

2、涂料等外饰面施工时造成,滴水线被覆盖或污染。

3、块材类饰面层 (如石材),细部材料加工时遗漏滴水线做法。

【应对措施】

技术措施:

1、采用成品塑料滴水线(槽):线条顺直,无褶皱、凹坑,滴水槽宽度不小于10mm,滴水条高度不小于15mm。

2、截水处理:为防止滴水“尿墙”,滴水线(槽)不可通到墙边,可在离墙5cm的地方截断上。

3、块材类饰面层(如石材),应对窗楣、檐口及线条部位的加工图纸,进行重点审核。

管理措施:

针对窗洞口、外墙装饰线条及空调板等凸出构件,分别绘制滴水线节点图,明确滴水线做法。

六、砖缝渗漏:

脚手架穿墙孔洞封堵不严:

机房外墙封堵随意:

外保温已完成,脚手架穿墙孔洞封堵遗留:

【原因分析】

1、外墙砌筑质量问题:

顶砌封堵不严。

砌筑灰缝不饱满,出现通缝等质量分问题。

2、砌筑外墙预留孔洞填塞不严,甚至遗漏。

3、外墙砌体与混凝土构件交接部位构造措施或工艺错误:

芯柱/构造柱顶部浇筑措施错误。

砌体与混凝土墙体竖向连接部位无防开裂措施。

【应对措施】

技术措施:

1、砌体工程施工前,绘制排砖图,明确底砌、顶砌节点做法。

2、砌筑外墙底部应浇筑200mm以上的混凝土反坎。

3、砌体与混凝土墙体交接部位必须挂网。

4、如具备条件,尽可能减少或避免外墙砌筑。

验收重点:

1、砌筑主墙至少留置14天后,方能进行顶砌施工。

2、芯柱/构造柱顶部浇筑密实情况。

3、重点关注施工电梯拆除部位的孔洞封堵。

4、宜进行淋水验收。

管理措施:

1、砌筑前组织总包进行砌体排砖图的设计及评审工作。

2、外墙保温施工前,分立面按层检查外砌筑墙预留孔洞的封堵情况。

七、空调隔板底部未设置砼反坎:

首层窗井上部砌体未设置砼反坎:

【原因分析】

1、节点设计存在遗漏。

2、因工期问题,施工未完全按照图示要求进行。

【应对措施】

技术措施:

1、针对低密项目,在图审阶段,重点关注砌筑外墙空调板等悬挑构建的反坎留置情况。

2、混凝土反坎支模时,应使用U型卡箍进行加固;具备条件时,可在结构阶段同步施工。

验收重点:

1、反坎部位的混凝土凿毛及清理情况。

2、严禁采用铁丝或对拉方式固定模板。

3、同一部位的反坎应一次性浇筑到位。

管理措施:

反坎与楼板接触部位的凿毛,反坎内钢筋绑扎及模板支设情况,应纳入隐蔽验收。

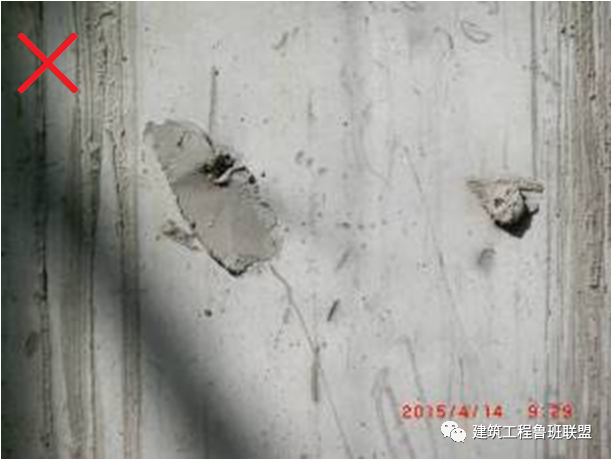

八、墙体甩毛完成,螺杆眼尚未封堵:

螺杆眼封堵粗糙,未与外墙齐平:

墙面抹灰前,螺杆眼封堵遗漏:

【原因分析】

1、螺杆眼的封堵未及时随结构施工进行,外立面施工前,采用吊篮进行外墙螺杆眼的封堵作业,导致检查难度增大,无法进行全面监控。

2、封堵措施不到位:

穿墙螺杆PVC套管未清除干净;

封堵前,螺杆眼内灰尘未清理干净;

干硬性防水砂浆未填塞密实。

【应对措施】

技术措施:

1、工序说明:

螺杆眼拓孔/pvc套管清除→螺杆洞内吹孔清扫→孔内注、喷水湿润→外墙螺栓孔外侧(或内墙一侧)防水砂浆封堵→螺栓孔中部发泡→螺栓孔外墙内侧(或内墙另一侧)封堵。

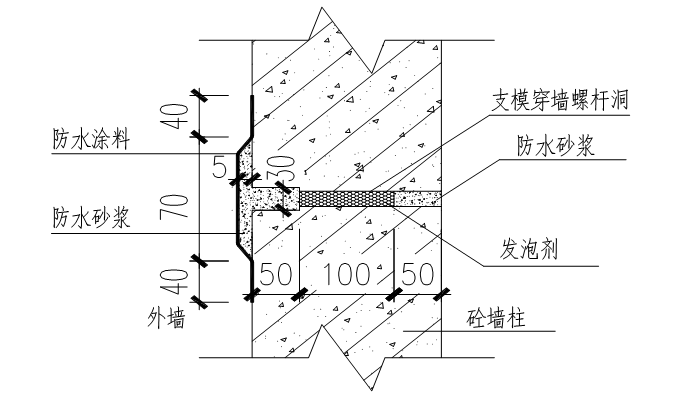

2、推荐节点:

验收重点:

1、穿墙螺杆PVC套管清除情况。

2、螺杆洞内吹孔清扫情况。

管理措施:

1、严格工序管理,随结构施工进行螺杆眼的封堵。

2、要求按墙逐个进行严格检查,表格式记录检查结构。

3、螺杆眼的封堵应组织专人进行,并进行专项技术交底。

4、封堵后,具备条件时,可进行淋水实验检查。